排水渠盖板作为城市排水系统的重要组成部分,其生产离不开高质量的塑料模具。塑料盖板模具的制作是一个集设计、加工、调试于一体的精密过程,其质量直接决定了最终盖板产品的尺寸精度、结构强度和使用寿命。下面将系统阐述其制作方法。

一、设计阶段:精准规划是基石

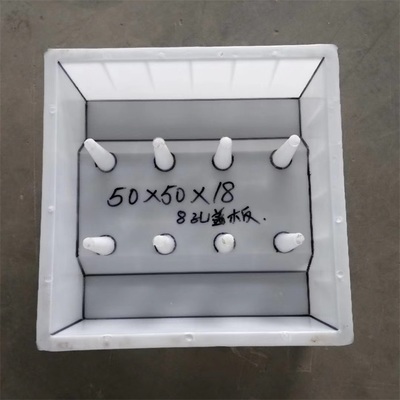

- 需求分析与三维设计:根据排水渠盖板的具体使用要求(如承重等级、排水孔径、防滑纹路、材质要求等)进行详细分析。使用CAD/CAE等专业软件进行三维模型设计。设计时需充分考虑盖板的脱模斜度、加强筋布局、冷却水道分布以及分型面的选择,确保产品易于脱模且结构牢固。

- 模具结构设计:确定模具类型,通常采用注塑模。设计完整的模具装配图,包括型腔(凹模)、型芯(凸模)、浇注系统(主流道、分流道、浇口)、冷却系统、顶出系统、排气系统以及导向定位机构。对于盖板这类面积较大的制品,常采用多点热流道或大型侧浇口以保证塑料熔体均匀填充。

二、材料选择:性能决定寿命

模具主要材料多选用优质模具钢,如P20、718、S136等,它们具备良好的切削加工性、高耐磨性、高韧性及稳定的热处理性能。对于高光表面要求的盖板,可能选用镜面钢。塑料原料则通常为聚丙烯(PP)、ABS或增强尼龙等,需具备良好的流动性、强度及耐候性。

三、加工与制造:精密成型的关键

- 粗加工与热处理:通过铣床、车床等对模具钢坯进行初步加工,留出精加工余量。随后进行调质热处理,以提高钢材的整体强度和韧性。

- 精加工:这是核心环节。

- 型腔型芯加工:广泛应用数控铣床(CNC)进行高速精密铣削,加工出模具的核心成型部分。对于复杂的防滑花纹或标识,可能需要使用电火花加工(EDM)或激光雕刻。

- 其他系统加工:分别加工冷却水道孔、顶杆孔、导柱导套孔等。

- 表面处理与抛光:对型腔、型芯的表面进行精细抛光,以达到产品所需的表面光洁度。对于要求更高的模具,可能进行镀铬、氮化等表面处理,以增强硬度、耐磨性和防腐蚀能力,延长模具寿命。

四、装配与调试:从零件到整体

将所有加工合格的零件(模架、型腔、型芯、顶出机构等)进行精密组装。装配完成后,将模具安装到相应吨位的注塑机上,进行试模。

试模调试过程至关重要:

- 工艺参数调整:通过调整注射压力、速度、温度、保压时间及冷却时间等,以优化填充效果,避免出现缺料、飞边、缩痕、翘曲等缺陷。

- 模具微调:根据试模样品检验结果,可能需要对模具的排气槽、浇口尺寸或冷却系统进行细微调整,直至生产出完全符合设计要求的排水渠盖板样品。

五、后续生产与维护

模具调试合格后,即可投入批量生产。在生产过程中,需定期对模具进行清洁、润滑和保养,及时清理残留塑料,检查并修复磨损部件,以确保模具长期稳定运行,持续生产出高质量的塑料排水渠盖板。

而言,排水渠盖板塑料模具的制作是一项综合性技术工程,它要求设计科学、选材得当、加工精密、调试细致。只有把控好每一个环节,才能制造出高效、耐用、高精度的模具,从而为市政建设和基础设施提供可靠的产品保障。