槽沟盖板是市政工程、道路建设及园林设施中不可或缺的构件,其质量直接关系到排水效率、行人车辆安全及整体美观。而盖板的质量又很大程度上取决于其模具的制造水平。采用塑料(通常为工程塑料如PP、ABS或复合材料)制作盖板模具,具有重量轻、耐腐蚀、易脱模、成本相对较低等优点。为确保最终生产的盖板产品尺寸精确、强度达标、表面光洁,模具制作必须遵循一系列严格的技术要求。

一、 设计阶段的核心要求

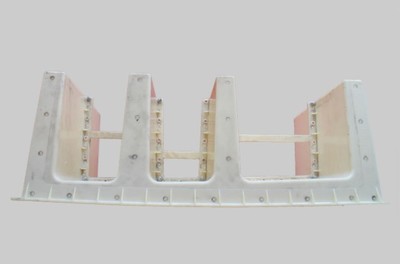

- 结构设计科学:模具结构需充分考虑盖板的几何形状、加强筋布局、排水孔位及可能的标识图案。设计必须保证足够的刚性和稳定性,以承受注塑过程中的高压和热应力,防止变形。分型面的选择应尽可能简单,位于盖板非关键外观面,并确保顺利脱模,减少飞边。

- 尺寸精度极高:模具型腔的尺寸必须进行精确的收缩率补偿。不同塑料原料的成型收缩率不同(通常PP约为1.5-2.5%,ABS约为0.4-0.7%),设计时需根据选定材料的数据进行精准计算和放样,确保成品盖板尺寸完全符合国标(如GB/T 23858-2009)或客户图纸要求。

- 脱模斜度合理:为避免产品脱模时拉伤或卡死,型芯和型腔侧壁必须设置适当的脱模斜度(通常为1°-3°)。对于有深肋或复杂结构的部位,斜度需酌情加大。

- 流道与浇口优化:流道系统(冷流道或热流道)设计应保证塑料熔体能均匀、平稳、快速地充满整个型腔,避免出现熔接痕、气穴或填充不足。浇口位置的选择应利于填充和保压,并尽量设置在盖板非承重或隐蔽部位,便于后期处理。

- 冷却系统高效:冷却水路布局必须均匀、充分,以缩短注塑周期,减少产品内应力,防止翘曲变形。对于盖板这类面积大、厚度相对均匀的产品,多采用并联水路,确保模温均衡。

二、 材料与加工工艺要求

- 模具材料选择:虽然模具体本身为塑料,但用于注塑生产的模具(母模)其型芯、型腔等关键部件通常采用优质模具钢(如P20、718、S136等)制造,以保证耐用性、精度和表面光洁度。这里讨论的“塑料盖板模具”可能指两种:一是用于生产塑料盖板的钢制模具;二是用于小批量试制或特定工艺(如树脂浇筑)的塑料原型模具。后者常用高强度工程塑料或环氧树脂制作,但其强度和寿命远低于钢模。

- 加工精度与光洁度:型腔表面的加工精度应达到IT7-IT8级,关键配合部位精度要求更高。表面光洁度直接影响盖板的外观,通常型腔表面需进行精抛光(甚至镜面抛光),确保盖板表面光滑、无瑕疵,纹路清晰。

- 排气系统完善:在分型面、镶块接缝及填充末端应开设适量的排气槽,深度通常为0.02-0.04mm,宽度适当。良好的排气能防止产品烧焦、填充不满等缺陷。

三、 试模与验收要求

- 试模验证:模具完成后必须进行试模。通过试模检验盖板的尺寸、重量、外观(如颜色、光泽、熔接痕)、结构强度(可通过承重试验)及装配性能。记录并优化注塑工艺参数(如温度、压力、速度、时间)。

- 耐久性评估:模具应具备足够的寿命,对于钢制模具,要求能承受数十万次甚至上百万次的注塑循环而精度不显著下降。塑料原型模具则需明确其适用的生产批次数量。

- 文件齐全:完整的模具应包括设计图纸、材料证明、加工工艺记录、试模报告及使用维护说明书。

槽沟盖板塑料模具的制作是一个集精密机械设计、材料科学、注塑工艺于一体的系统工程。从设计源头把控精度与合理性,在加工中追求极致的光洁与准确,并通过严格的试模验证来确保模具的可用性与可靠性,是生产出优质槽沟盖板产品的根本保障。采用塑料模具(特别是钢制注塑模具)进行大规模生产,是实现盖板产品标准化、高效化、经济化的关键环节。